Nel campo del taglio laser, la scelta del sistema di controllo influisce direttamente sulla precisione, stabilità ed efficienza produttiva dell'attrezzatura. Poiché il tradizionale controllo degli impulsi rivela gradualmente i suoi difetti, il controllo EtherCAT è diventato la prima scelta per la produzione di fascia alta. Oggi analizzeremo il sistema di controllo EtherCAT sviluppato da Zhiyuan (Shenyan) da quattro dimensioni, riveleremo perché viene utilizzato il controllo EtherCAT invece del controllo a impulsi e confronteremo le differenze tra i due in dettaglio!

Nel tradizionale controllo degli impulsi, i sistemi a portale a doppia azionamento si basano sulla corrispondenza delle frequenze degli impulsi. Tuttavia, i ritardi del segnale e le discrepanze nella risposta motoria spesso causano la distorsione del raggio. A velocità elevate, ciò può portare a movimenti a scatti o addirittura alla perdita di passo. Uno svantaggio più critico è che i dati sulla posizione del motore vengono persi dopo un'interruzione di corrente, richiedendo il re-homing manuale, che richiede molto tempo ed è soggetto a errori.

Al contrario, il controllo EtherCAT consente il feedback in tempo reale dagli encoder su entrambi i motori, regolando dinamicamente la distribuzione della coppia per mantenere la sincronizzazione. Anche a velocità di 2000 mm/s, l'errore di sincronizzazione può essere mantenuto entro ±3μm. Dopo un'interruzione di corrente, il sistema esegue la correzione automatica della posizione, consentendo il ripristino immediato senza intervento manuale. Ciò riduce notevolmente il rischio di spreco di materiale dovuto alla perdita di passo, che è comune con i sistemi a impulsi.

L'ambiente elettromagnetico interno di una macchina per il taglio laser è estremamente complesso, rendendo sempre più evidenti le carenze dei sistemi di controllo degli impulsi:

Ciascun asse richiede linee separate di impulsi, direzione e segnali di abilitazione, il che comporta un gran numero di cavi. Ciò aumenta il rischio di accoppiamento del rumore elettromagnetico e di perdita del segnale di impulso.

La trasmissione a lunga distanza richiede cablaggio schermato aggiuntivo, aumentando i costi e le difficoltà di manutenzione.

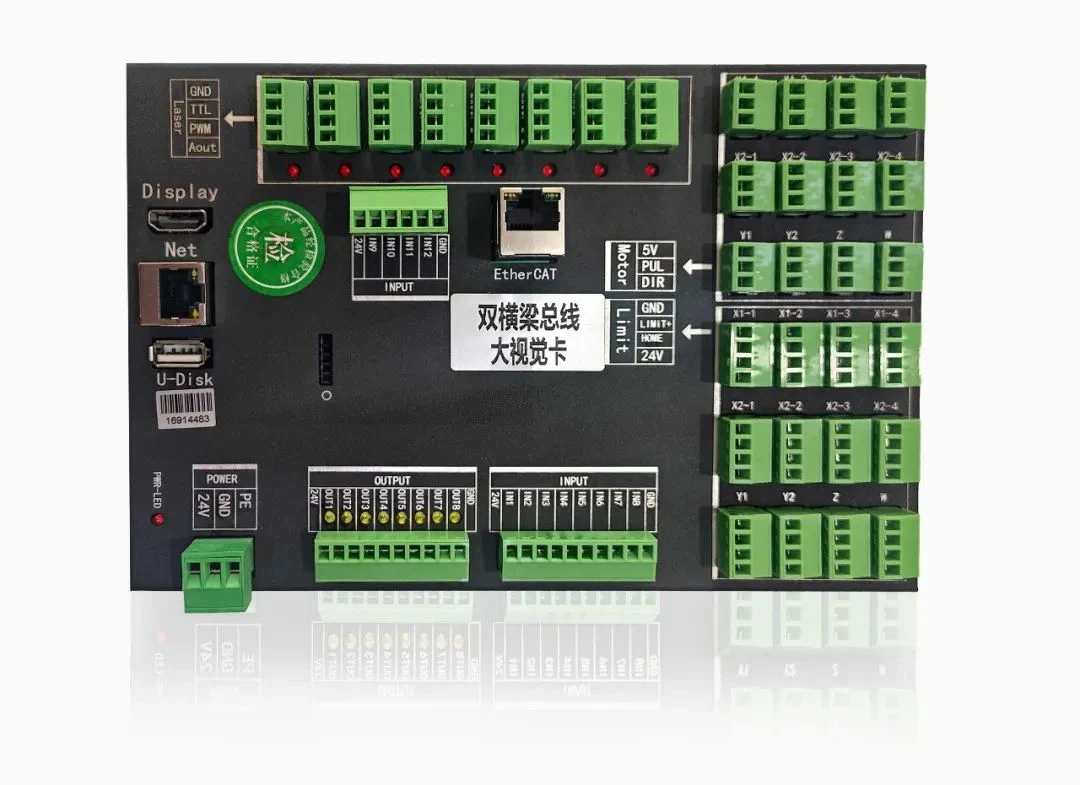

Al contrario, i sistemi di controllo EtherCAT richiedono solo un singolo cavo a doppino intrecciato schermato per collegare a margherita tutti i dispositivi. Questa configurazione fornisce eccezionali prestazioni anti-interferenza, grazie a funzionalità come il controllo degli errori CRC e i meccanismi di ritrasmissione.

Rispetto a un tradizionale sistema a impulsi a 4 assi che richiede fino a 16 linee di segnale, il controllo EtherCAT riduce il cablaggio del 90%, riduce significativamente i tempi di assemblaggio, riduce i tassi di guasto del 60% e migliora notevolmente la stabilità del sistema.

I sistemi di controllo a impulsi possono inviare comandi solo in modo unidirezionale, lasciando lo stato del motore in una “zona cieca”. La risoluzione dei problemi dipende in larga misura dall'esperienza manuale, il che rende elevati i rischi di tempi di inattività e la manutenzione inefficiente. Al contrario, il controllo EtherCAT consente la comunicazione full-duplex, consentendo l'accesso in tempo reale allo stato del motore e ai parametri del sistema. Supporta la previsione intelligente dei guasti e il controllo adattivo, con i seguenti vantaggi chiave: Registrazione dei dati dell'intero ciclo di vita per motori e assi.

Integrazione dei dati storici basata su cloud per la tracciabilità delle condizioni di movimento in qualsiasi momento durante la lavorazione Ripristino rapido dopo interruzioni di corrente, riducendo al minimo i tempi di inattività della produzione. Questo livello di intelligenza migliora l'affidabilità e riduce significativamente i costi di manutenzione, segnando un importante aggiornamento rispetto ai sistemi di impulsi legacy.

Con il controllo degli impulsi, qualsiasi regolazione dei parametri richiede in genere il riavvio della macchina, rendendo difficile supportare il passaggio rapido tra diversi materiali o metodi di lavorazione.

Il controllo EtherCAT, invece, può essere integrato con una libreria di processi basata su cloud, consentendo agli utenti di caricare istantaneamente profili di taglio predefiniti con un solo clic. Ciò garantisce un adattamento efficiente alle richieste di produzione personalizzata e di piccoli lotti, migliorando notevolmente la flessibilità e la produttività in officina.

Il controllo EtherCAT consente un feedback completo a circuito chiuso per una precisione superiore. I sistemi di controllo EtherCAT raggiungono un controllo a triplo livello: posizione, velocità e coppia, attraverso un meccanismo di feedback completo a circuito chiuso (Encoder → Driver → Controller).

Al contrario, il controllo degli impulsi è ad anello aperto o semichiuso e richiede moduli di feedback aggiuntivi per ottenere prestazioni simili. Le macchine di taglio laser di fascia alta ora integrano una doppia ridondanza di encoder assoluto (montato sia sul lato motore che sul lato carico), eliminando di fatto gli errori della catena di trasmissione. Questo design avanzato garantisce una precisione di correzione automatica del gantry entro ±1μm, offrendo precisione e affidabilità eccezionali in applicazioni impegnative.

Il controllo EtherCAT è diventato un requisito rigido per la produzione di fascia alta: Sebbene il controllo degli impulsi sia a basso costo, è difficile soddisfare le esigenze di una produzione intelligente, ad alta velocità e ad alta precisione. Il controllo EtherCAT sta ridefinendo il limite di efficienza del taglio laser attraverso i quattro vantaggi di sincronizzazione ad alta precisione, cablaggio anti-interferenza, monitoraggio in tempo reale e produzione flessibile!

Contatto internazionale:

Telefono: +86-755-36995521

Whatsapp:+86-18938915365

E-mail:nick.li@shenyan-cnc.com

Indirizzo dettagliato:

Indirizzo 1: Room 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, Cina

Indirizzo 1: Piano 4, Edificio A, Parco industriale Sanhe, Yongxin Road, Yingrenshi Community Shiyan Street, Distretto Baoan, Shenzhen, Guangdong, Cina

-